Présent dans les chambres des enfants du monde entier, le circuit à billes de Cuboro est fabriqué à Gondiswil, dans le canton de Berne. Un bel objet, ludique et durable.

Les planches de hêtre sciés sont empilés avec précision dans une clairière ensoleillée de Gondiswil (BE). Un léger vent souffle à travers les fentes et les interstices des piles de bois, enrichi par le parfum épicé des arbres à peine abattus. C’est précisément ici, dans cette Suisse de carte postale, que naissent les circuits à billes de l’entreprise Cuboro. Le principe de ce système ultra ludique? Plus de 100 cubes en bois, différents et compatibles entre eux, s’assemblent pour former des parcours simples ou des systèmes de tunnels complexes. «L’idée fait un tabac jusqu’au Japon et aux États-Unis, et a conquis le cœur des petits et des grands constructeurs dans plus de 30 pays du monde entier», se réjouit Sebastian Etter. Son père, Matthias, à l’origine du célèbre système, a fondé l’entreprise en 1986. Sebastian en a repris la direction en 2020.

Mais commençons par le début. Sur la pelouse à l’arrière de la menuiserie Nyfeler Holzwaren, le bois de hêtre attend patiemment sa transformation. C’est ici que Cuboro fait fabriquer son circuit depuis plus de trente ans. D’abord chez Hans Nyfeler, puis chez son fils Remo et sa femme, Margret. «Bien sûr, ce sont d’abord les enfants qui jouent avec les circuits à billes, jusqu’à ce que les parents, voire les grands-parents découvrent que c’est amusant et que Cuboro devienne un défi passionnant pour toute la famille. Une raison de plus pour ne pas faire de compromis lors de la fabrication», explique Sebastian Etter.

Le bois est vivant

Le hêtre est un bois dur et il est disponible en abondance en Suisse, il n’y a donc aucune raison de l’acheter à l’étranger. «Nous l’achetons directement ici, dans les environs immédiats», raconte Remo Nyfeler. Les troncs sont sciés entre novembre et avril, puis séchés pendant un an. «Tout se fait naturellement dans un endroit aéré et ensoleillé comme celui-ci, juste devant notre porte.» Le tronc entier est transformé, mais après de nombreuses étapes de travail et contrôles de qualité intensifs, il ne reste à la fin qu’environ 40 % du bois initial. Remo Nyfeler utilise ces «chutes» pour de petites commandes, pour chauffer la maison d’habitation et la menuiserie, ou il les revend comme bois de chauffage. Le meilleur de l’économie circulaire.

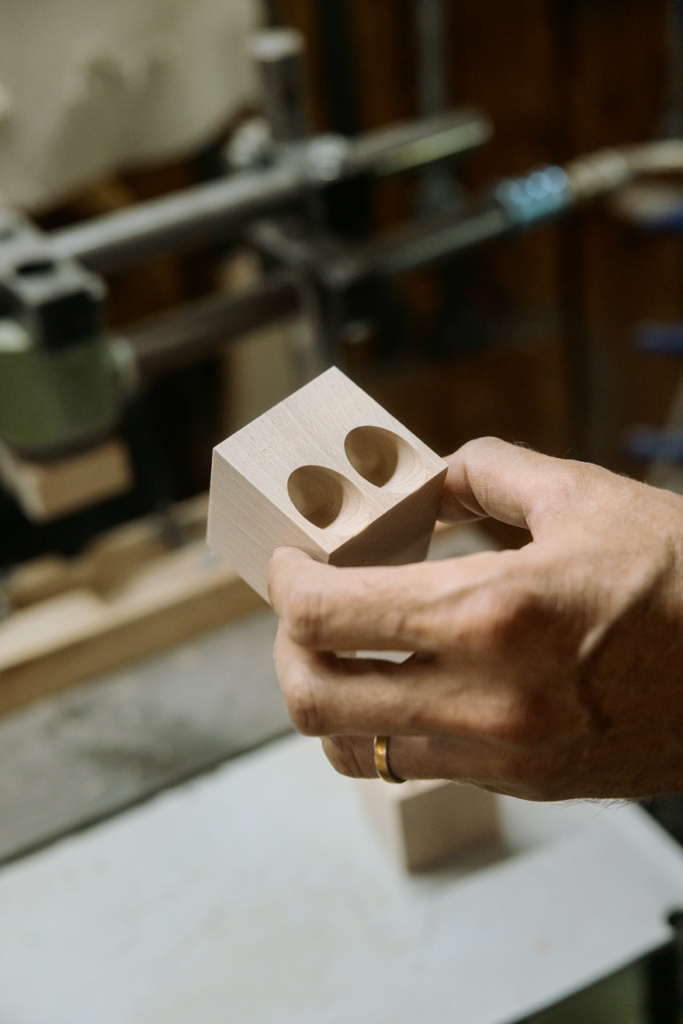

Lors de la première étape de production, deux collaborateurs découpent les planches pour obtenir des barres d’environ 6 centimètres d’épaisseur. «Pour la dimension finale de 5 × 5 centimètres, nous n’autorisons aucune marge de manœuvre. C’est la particularité de notre entreprise, notre tolérance est de 0,05 millimètre maximum! Cela correspond à peu près à l’épaisseur d’un cheveu, explique Remo Nyfeler. Travailler le bois avec autant de précision est un défi, car ses dimensions changent sans cesse en fonction de l’humidité de l’air.» Après la découpe, les baguettes sont placées dans une chambre de séchage. Là encore, il n’y a pas d’additifs, mais juste une «transpiration» à plus de 50 degrés pendant environ trois semaines, jusqu’à ce que le taux d’humidité du bois ne soit plus que de 7 à 8 %. Ensuite, on passe au travail de précision.

Jusqu’à 30 étapes de travail sont nécessaires pour transformer les barres en petits cubes équipés de gouttières et de tunnels pour faire passer les billes. La fabrication nécessite autant de travail manuel que mécanique, des fraiseuses ultramodernes comme des vieilles ponceuses à l’âge honorable. Les cubes sont poncés à l’aide d’une machine que Remo Nyfeler a développée lui-même avec son père. «Rien n’est peint ou huilé, précise Sebastian Etter. Le naturel est ce qu’il y a de mieux, et pas seulement pour les enfants.»

Mais il y a encore une dernière chose qui rend les circuits à billes de Cuboro si particuliers. Pour l’entreprise, le label Swiss Made ne signifie pas seulement utiliser des matériaux suisses et tout produire sur place. Cela signifie aussi connaître les personnes impliquées dans tout le processus, leur faire confiance et viser avec elles le meilleur résultat possible. Matthias Etter a travaillé dès le début avec le père de Remo Nyfeler, Hans. Ils bricolaient ensemble, expérimentaient et faisaient confiance à leur savoir-faire respectif. Remo et Sebastian, leurs fils, poursuivent cette précieuse collaboration et montrent une fois de plus que c’est l’union qui fait la force du Swiss Made.

Sebastian Etter

«Bien sûr que j’ai toujours joué avec Cuboro quand j’étais enfant, dit Sebastian Etter en riant. J’étais un vrai pro! Et j’ai aussi donné un coup de main très tôt dans l’atelier.»

A 35 ans, il opte toutefois pour un apprentissage de cuisinier, suivi d’une école hôtelière. «J’ai l’amour de l’entreprenariat dans le sang.» Il crée donc sa propre société de restauration. «C’est là que j’ai vraiment appris à connaître le point de vue du client sous toutes ses facettes. Cela m’aide encore aujourd’hui.» En 2019, il rejoint Cuboro en tant que chef de projet, et en devient le directeur l’année suivante.