Seit 1947 hat der Sparschäler Rex sein Design kaum verändert. Heute wird er in Delémont hergestellt – in Teamarbeit von Mensch und Maschine.

Tempo! Es bleiben noch drei Tage, um die Spar-schäler zu verpacken, die demnächst in den Läden bereitliegen müssen. Und hier sitzen sieben Personen, falten die von der Druckerei gelieferten Schachteln und befüllen sie mit den Schälern. Es liegen noch Tausende vor ihnen. Nur Mut!

Die Story dahinter? Der berühm-teste Sparschäler überhaupt, der Rex, hat eine neue Homebase. Da die Verpackungsmaschine aber erst Anfang 2022 geliefert wird, müssen die neuen Besitzer bis dahin eben improvisieren.

Bis Herbst 2020 wurde der kleine Küchenhelfer noch von der Firma Zena fabriziert und fand das Verpacken in geschützten Werkstätten statt. Dann aber ist Rex – und mit ihm ein gewichtiges Stück Designgeschichte – von Victorinox gekauft worden, wo er zu einem Kronjuwel des Unternehmens werden soll (neben den berühmten Sackmessern, natürlich). «Mit dieser Investition können wir unseren strategischen Bereich ‹Haushaltsmesser› mit interessanten Produkten bereichern und auch in dieser ungewöhnlichen Zeit mutig und unternehmerisch vorwärts gehen», sagt Carl Elsener, CEO von Victorinox.

Zurück zum Ursprung

Rückblende. Die Legende besagt, dass ein gewisser Alfred Neweczerzal, 1899 in Davos geborener Nachfahre tschechischer Emigranten, während dem Militärdienst oft zum Kartoffelnschälen verdonnert wurde. Also bastelte er sich ein Werkzeug, das ihm das Leben leichter machte. Klein, leicht (20 Gramm!), simpel, scharf: der Rex war geboren. Neweczerzal, Marktfahrer und Tüftler, der schon davor diverse innovative Küchenutensilien hergestellt hatte, meldete sein neues Lieblingsstück 1947 zum Patent an – und die Patentnummer 11002 blieb bis Oktober 2021 auf dem Griff eingraviert. Nun wird sie durch das Victorinox-Logo ersetzt.

Der Rex wurde für sein zeitloses Design und seine Ergonomie unzählige Male ausgezeichnet und sogar mit einer Briefmarke geehrt. Nun soll er bald zwei Cousins erhalten: den stählernen Star (auch mit gezahnten Klingen erhältlich) und den Rapid mit Kunststoffgriff. Aber der König unter den dreien ist und bleibt Rex. Dass sein Alu im Geschirrspüler oxidiert – wen kümmerts?

400 Stück pro Stunde

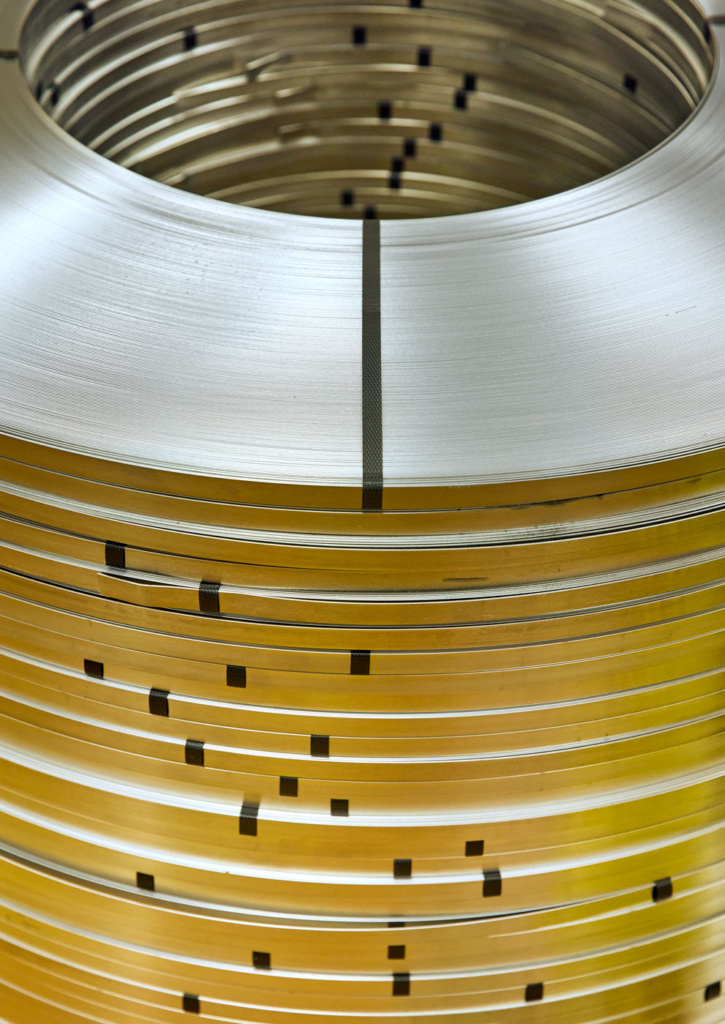

Nun regiert Rex also bei Victorinox. Weil die Fabrik in Affoltern, wo er drei Generationen lang gefertigt wurde, dichtgemacht hat, wurde die Produktion im Januar nach Delémont verlagert. Ein Dutzend der hundert Arbeiterinnen und Arbeiter, die hier Messer und Uhren herstellen, kümmert sich exklusiv um den kleinen Neuling. Dabei beginnt immer alles mit einer Rolle Aluminiumband, das ein Abwickler zu einer Schneidmaschine transportiert. Letztere bohrt die Löcher für Klinge und Steg, formt die Vertiefungen für Daumen und Zeigefinger und stanzt das Logo ein. «Sieht einfach aus», sagt Produktionsleiter Laurent Weber. «Wir müssen aber stets kontrollieren, dass der Achsabstand stimmt und alles sauber gestanzt ist.» Kurz: Es ist Teamarbeit von Mensch und Maschine.

Wenn farbige Modelle gefragt sind, werden die Schäler in diesem Stadium für ein Farbbad nach St. Gallen geschickt. «Das ist der Vorteil von Alu», sagt Weber, «es ist leicht zu eloxieren.» Neben der klassischen Version gabs den Rex bisher in Schweizerrot und einer edlen 24-Karat-Gold-Edition. Ab nächstem Jahr kommen – pssst, das ist eigentlich noch geheim – Kollektionen in angesagten Farbtönen dazu. Das erste Quartett? Heidelbeere, Lavendel, Zimt und Cashew.

Eine Maschine reicht, um die vier Teile, aus denen Rex besteht, zusammenzufügen.

Herstellung der Stahlklinge

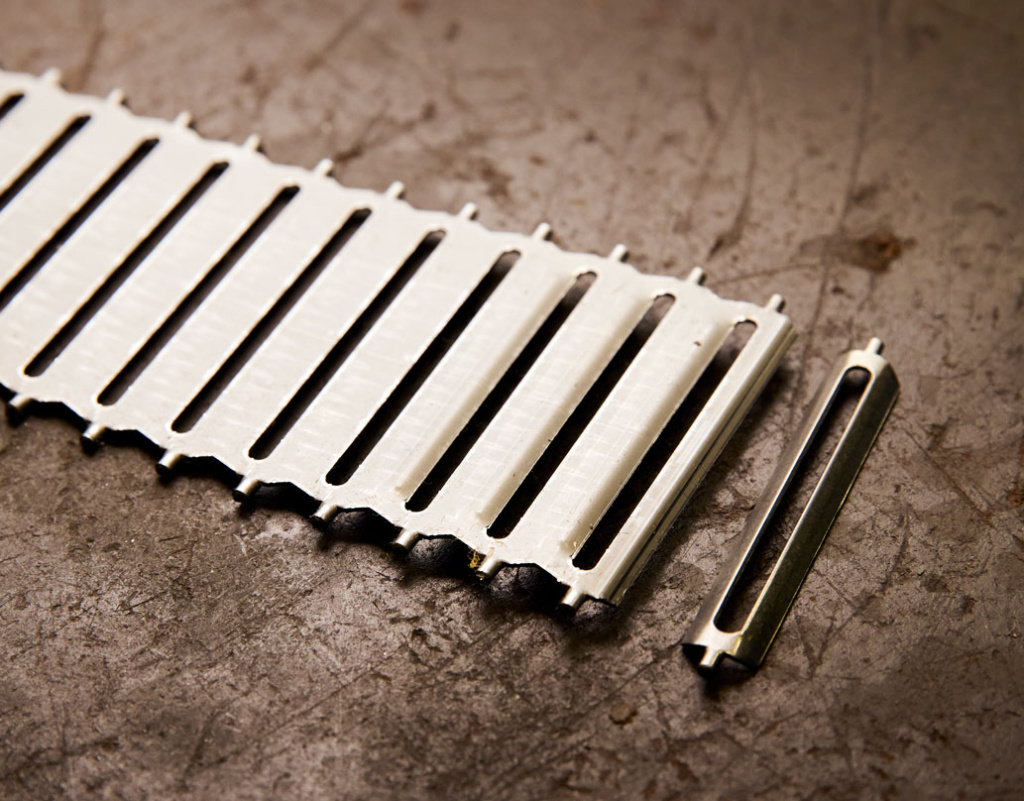

Während der Griff sein Farbbad nimmt, wird die Stahlklinge hergestellt. Eine Presse schneidet sie in zehn Schritten zurecht, immer feiner, und verpasst ihr zum Schluss eine leichte Krümmung. Dann ist es Zeit fürs Schleifen: Die alte, von Zena geerbte Maschine (die neue ist unterwegs!) wird von Hand beladen, bevor ein Roboter die Klinge zur Schleifscheibe schiebt, welche sie von einer Seite zur anderen unter einem Strom emulgierten Wassers schärft (das verhindert, dass sich das Stück zu stark erhitzt und seine Festigkeit verliert).

Jetzt fehlt nur noch die Montage: Dazu dreht eine Maschine das Aluband in mehreren Schritten. Sie nietet die kleine Schlaufe fest, die später Kartoffelaugen den Garaus machen wird, biegt das Werkzeug, montiert den Steg und setzt die Klinge ein. Pro Stunde fallen 400 Stück in den Behälter. Bei Victorinox hofft man, so zwei Millionen Stück im Jahr produzieren zu können. Daumen drücken, dass die Ver-packungsmaschine keine Verspätung hat …

Der CEO des Schweizer Messerherstellers Victorinox repräsentiert die vierte Generation des Familienunter-nehmens. Die 1884 gegründete Werkstatt, die inzwischen zu einer beeindruckenden Fabrik gewachsen ist, steht noch immer in Ibach

im Kanton Schwyz.

Von hier aus wird das legendäre Schweizer Sackmesser in über 120 Länder exportiert. Das Unternehmen hat in den vergangenen Jahrzehnten in Haushalts- und Profibesteck, dann

in Gepäck und Uhren diversifiziert, jüngst kam noch Parfum hinzu. 2019 zählte das Unternehmen 2100 Mitarbeiter, der Umsatz lag bei 480 Millionen.