Depuis plus d'un siècle on produit des brosses de tout poil mais très haut de gamme, dans le Toggenbourg, avec un bois provenant exclusivement de la région.

Forêt des environs d’Ebnat. C’est là que l’histoire de toutes les brosses à dents en bois commence. Manuel Grunauer, responsable de production, montre au bûcheron les hêtres qu’il souhaite faire abattre. Il choisit ceux dont le tronc est droit, protégé des intempéries. «Lorsqu’un arbre a été exposé au foehn, cela crée des tensions qui peuvent causer des distorsions quand on travaille le matériau.»

Voilà déjà dix ans que ce charpentier fait partie des 200 employés d’Ebnat AG, mais il n’est même pas un vétéran dans l’entreprise. Peter Langenegger, responsable du marketing, est là depuis un quart de siècle. «Quand on y est, on y reste. On est bien dans le Toggenbourg. Et quel plaisir de voir nos produits s’améliorer d’une année sur l’autre», lance-t-il en riant. Il se souvient encore des toutes premières brosses à dents de la maison. A l’époque, la proximité avec la nature n’était pas aussi importante qu’aujourd’hui. «Tous les deux ans, nous fabriquions un petit lot de brosses en soie de porc pour une communauté amish aux Etats-Unis. Je dois dire que la sensation en bouche était un peu particulière, il fallait s’y habituer.»

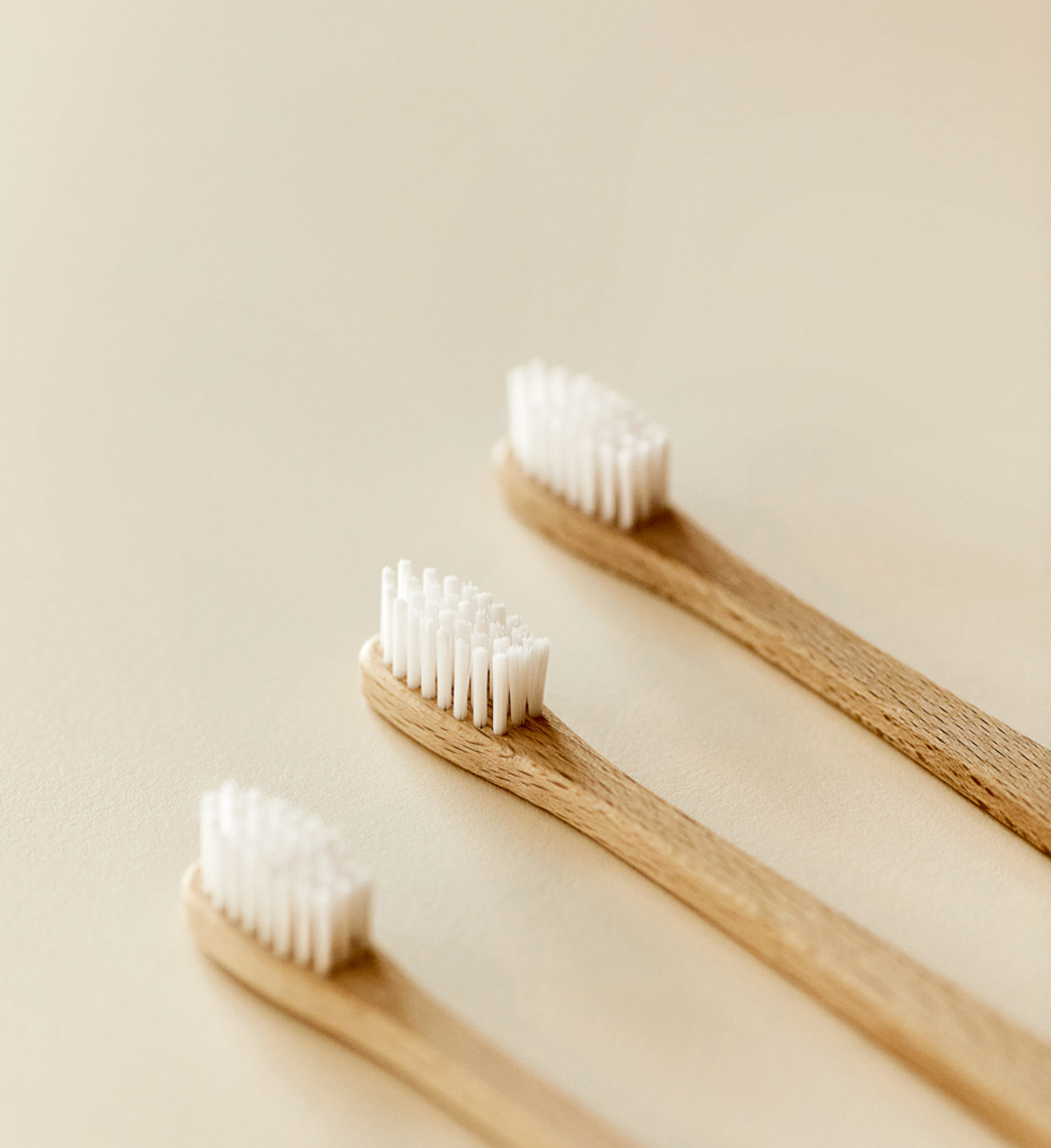

Désormais, on privilégie les poils synthétiques, plus hygiéniques. Et, chaque année, environ quatre millions de brosses à dents en bois. Depuis quatre ou cinq ans, la tendance est à la hausse, car les grossistes les apprécient de plus en plus. Mais avant que ce petit objet n’arrive sur les étalages dans son emballage écologique, il passe dans d’innombrables machines. Celles-ci ronronnent, soufflent et vibrent de 5 heures à 22 heures sous la supervision de deux équipes de spécialistes.

Pour commencer, on débite des planches avec leur écorce en morceaux de l’épaisseur d’une brique. On obtient ainsi des milliers de carrelets, autant d’ébauches à partir desquelles on fabriquera ensuite les manches des brosses à dents. Equipés de protections auditives, des ouvriers en bleu de travail vérifient la qualité du bois, écartant les pièces portant des nœuds. «En moyenne, seule la moitié d’un arbre finit en brosses à dents», précise M. Langenegger. Le reste n’est pas pour autant éliminé: «Nous le pressons pour en faire des copeaux que nous utilisons pour chauffer l’usine.»

Formule secrète pour une cire végane

Au fil du temps, l’usine s’est développée autour de la petite maison où la «Toggenburgische Holzwaren- und Bürstenfabrik AG» – en français, «fabrique d’objets et de brosses en bois du Toggenbourg» – s’est installée en 1917, trois ans après sa fondation. Cette même année, la Suisse voyait arriver sa toute première balayeuse de rue tirée par des chevaux. Aujourd’hui, l’assortiment d’Ebnat AG, qui appartient à Trisa depuis 1989, compte un millier de brosses de tout poil, en bois et en plastique. Quant à l’usine, elle s’est enrichie d’innombrables escaliers, couloirs et portes reliant les ateliers, le stock, les bureaux et la salle de séchage. On entrepose là le bois durant une semaine à 60 degrés avant de le transformer. «Les gens qui viennent travailler chez nous doivent d’abord apprendre à s’orienter dans ce labyrinthe», commente Peter Langenegger.

Mais revenons à nos carrelets: dans la zone d’hygiène de l’usine, on les fraise pour une parfaite prise en main. Un polissage plus tard, ils passent dans un tambour par lots de mille pièces. Ils y tournent une douzaine de minutes avant d’en ressortir uniformément recouverts d’une cire végane qui les rend imperméables – sa formule est un secret très bien gardé. Dans les têtes des brosses, on vient percer de 32 à 38 petits trous selon le modèle, dans lesquels on implante les poils. Ils doivent leur incomparable tenue à une astuce qui date de 90 ans et qui consiste à ancrer les poils sur une plaquette métallique. La méthode a été brevetée en 1931 par l’Allemand Leo Levy, qui, en 1933, fuyant le régime nazi, s’est s’installé en Suisse et s’est fait embaucher chez les spécialistes de la brosse à dent Ebnat-Kappel.

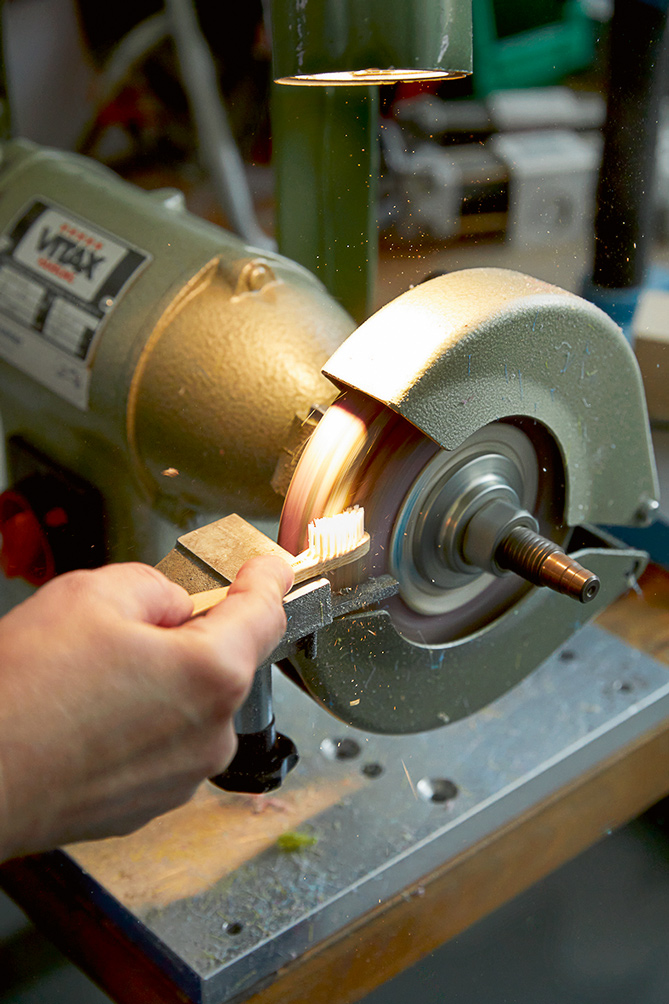

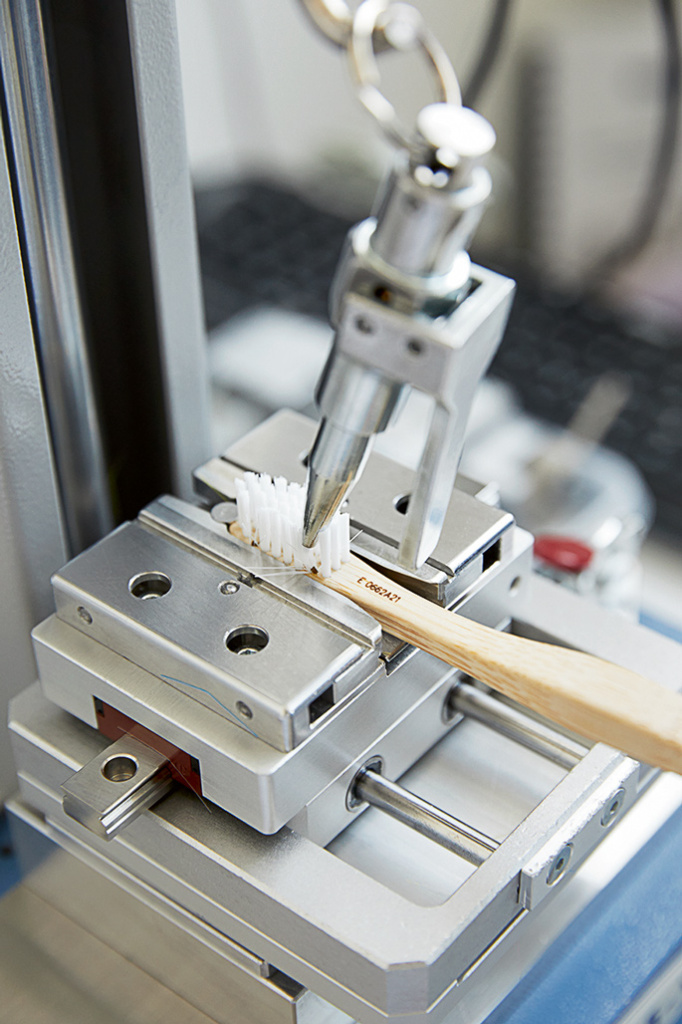

Bien que la technique soit tout à fait au point, toutes les deux heures, Nada, spécialiste ès qualité, attrape au hasard l’une des pièces. Au microscope, elle s’assure que les brins ont bien été arrondis à la ponceuse, après quoi, en les passant dans une autre machine, elle vérifie qu’ils résistent à la charge garantie de 1,8 kg. Pendant ce temps, un laser vient graver le logo du client correspondant. On emballe ensuite les brosses par cartons de 30 000 et on les expédie dans le monde entier. En Allemagne et en France, on aime aussi se laver les dents avec du bois suisse!

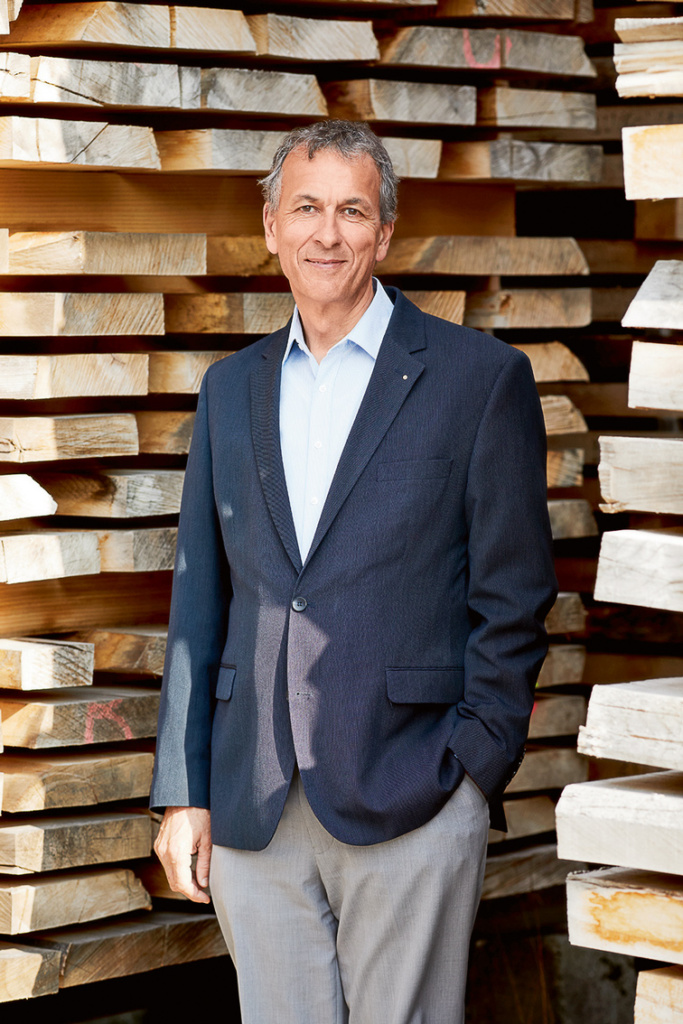

Michele Vela

En 2010, cet entrepreneur argovien arrive chez Ebnat AG. En 2015, il en prend les rênes. «J’apprécie de pouvoir tenir en main les articles que nous fabriquons, cela me parle davantage que des chiffres abstraits», affirme le directeur, diplômé de l’Université de Saint-Gall. «Je suis très fier que nous développions nos propres machines et que notre production aille dans le sens des objectifs de durabilité de l’ONU», ajoute l’homme de 58 ans. Son produit préféré? «Tous, répond-il en riant. Mais je dois dire que le goupillon de notre ligne «Purus» est le meilleur du monde dans sa catégorie.»